製造業I社様|タートスタンプユニットでの導入事例

検査印マーキングにスタンプを導入し

低コストで効率的な運用を実現

自動印字機の新規導入を検討するI社様より、タートスタンプユニットに関するお問い合わせをいただきました。

提案の経緯

従来の方法

I社様では、生産ラインでの製品外観検査において、新たに検査印のマーキングが必要となり、インクジェットプリンターでの対応を検討されていましたが、より低コストで実現できる代替装置を探される中、タートスタンプユニットにご注目いただきました。

【問題点】

- 簡易内容のマーキングにおける自動印字機導入のコスト削減

改善策

解決へのアプローチ

早速、担当セールスが詳細についてヒアリングを行なったところ、印字内容が単純(済マークのみ)であるにも関わらず、高価な機器を導入する必要性に疑問を抱かれていることが分かりました。

そして、具体的なご利用環境を確認し、24時間稼動の生産ラインで1日13,000回(約3.5秒に1回)の検査印のマーキングが必要とのことでした。

タートスタンプユニットでは連続なつ印回数の目安が約8,000回※になりますので、I社様の環境でご利用いただく場合、1日の作業の中でインキ補充などメンテナンス作業が発生するケースを想定しておく必要があります。

※多目的タイプのインキで約8,000回なつ印可能です。(なつ印サイクル:1回/1秒 試験環境:20℃ 湿度65%)ただし、お客様により作動(使用)環境・インキの種類が異なりますので、参考値としてください。

そこで、スタンパーノズルとスタンパーをスタンバイ用でお持ちいただき、メンテナンス作業による時間ロスを抑える運用を提案させていただきました。

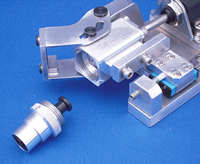

写真の通り、スタンパーノズルは簡単に取り外しできます。印字内容の変更など、定期的にスタンパーを付け替える必要がある場合、ノズルをスタンバイ用としてお持ちいただくとメンテナンス作業がスムーズに行えます。

タートスタンプユニット本体と予備用のスペアノズル等を含めても、想定していたイニシャルコストよりも大幅に抑えることができる点を評価いただき、全てのラインでのご採用をいただきました。

導入後、当初の予定通り、1日13,000回(約3.5秒に1回)のマーキング作業の自動化が実現され、必要に応じ、予備で保管するスペアノズルを交換することで、インキ補充などのメンテナンス作業の時間ロスを最小限に抑えることができています。

改善結果

効果

タートスタンプユニットと予備用スペアノズルの導入で、1日の必要なつ印回数を実現

◯スタンプ方式の自動印字導入 → イニシャルコストを抑えることに成功

◯予備のスペアノズルを準備 → インキ補充などメンテナンスによるタイムロスを削減

タートスタンプユニットとは

連続なつ印が可能なタート スタンパーが組み込まれたエアー駆動式の自動印字機です。エアーシリンダーの駆動で自動なつ印を行なうことができますので、工場ラインなどでのマーキング作業を低コストで実現されたいお客様にお奨めです。

産業用マーキング

産業用マーキング